|

摘要:過程控制是以影響過程結果的岡素為處理對象的活動,它遵循質量是在生產過程制造的這個預防為主的原則。在實施過程管理中,

控制圖

技術是質量控制的行之有效的手段 ,是SPC技術的核心工具。

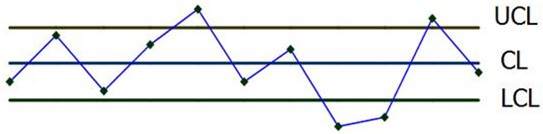

控制圖是用于分析和判斷工序是否處于穩定狀態所使用的帶有控制界限的圖。控制圖的基本形式是縱坐標是特征值 ,橫坐標為樣本號或時間。圖上有三條線:上控制線VCL ,中心線 CL ,下控制線LCL。SPC就是利用控制圖對工序進行質量控制的一種統計方法。

控制圖的工藝過程受控判斷規則

•

規則 1:數據點超出(低于)中心線 3σ;

•

規則 2:二個連續點中有兩點超出(低于)中心線 2σ;

•

規則 3:五個連續點中有四點超出(低于)中心線σ;

•

規則 4:連續七個點大于(小于)中心線;

•

規則 5:連續六個點呈現單調上升(下降)趨勢;

•

規則 6:十個連續點中有八點呈現單調上升(下降)趨勢;

•

規則 7:相鄰兩個點之間數值之差大于等于 4σ;

控制圖失控因素分析

造成工藝過程失控的原因很多 ,可從以下七個主要因素方面進行綜合分析。

•

人:操作者的質量意識、技術水平、文化素養、熟練程度和身體素質等;

•

機器設備:機器設備的精度、工作穩定性和維護保養狀況等;

•

材料:材料的成分、性能和質量等;

•

工藝方法:加工工藝、工藝裝備、操作規程等;

•

環境:工作地點的溫度、濕度、震動、照明、噪音和凈化情況等;

•

能:水、電、煤、汽等;

•

測:測試方法。

控制圖生成軟件

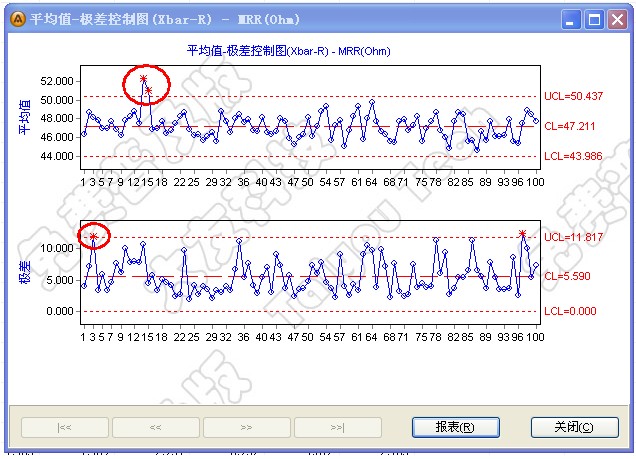

傳統制作控制圖的方法是,先去收集,然后把數據一個個繪制到坐標上形成控制圖,這種方法工作量大,不利于我們做統計分析.現在我們可以直接通過

SPC軟件

來自成生產各種控制圖,且系統可自動判斷失控狀態,對于失控的數據會直接在控制圖上用紅點標注,讓管理人員一目了然地了解到整個工藝控制過程,下圖是直接利用QSmart SPC軟件來自動生成平均值-極差控制圖的示意圖:

|