|

摘要:品質(zhì)人員的工作職責(zé)之一就是要及時(shí)發(fā)現(xiàn)反饋生產(chǎn)中的品質(zhì)異常狀況,并督促現(xiàn)場(chǎng)執(zhí)行改善措施、追蹤其改善效果,保證只有合格的產(chǎn)品才能轉(zhuǎn)入下一道工序,生產(chǎn)出高質(zhì)量的產(chǎn)品.

品質(zhì)人員的工作職責(zé)

1、熟悉所控制范圍的工藝流程

2、來料確認(rèn)

3、按照作業(yè)指導(dǎo)書規(guī)定進(jìn)行檢驗(yàn)(首檢、巡檢)

4、作相關(guān)的質(zhì)量記錄

5、及時(shí)發(fā)現(xiàn)反饋生產(chǎn)中的品質(zhì)異常狀況,并督促現(xiàn)場(chǎng)執(zhí)行改善措施、追蹤其改善效果

6、特殊產(chǎn)品的跟蹤及質(zhì)量記錄

7、及時(shí)提醒現(xiàn)場(chǎng)對(duì)各物料及成品明顯標(biāo)識(shí),以免混淆

8、及時(shí)糾正作業(yè)員的違規(guī)操作,督促其按作業(yè)指導(dǎo)書作業(yè)

9、對(duì)轉(zhuǎn)下工序的產(chǎn)品進(jìn)行質(zhì)量及標(biāo)識(shí)進(jìn)行確認(rèn)

品質(zhì)異常可能發(fā)生的原因

生產(chǎn)現(xiàn)場(chǎng)的品質(zhì)異常主要指的是在生產(chǎn)過程中發(fā)現(xiàn)來料、自制件批量不合格或有批量不合格的趨勢(shì)。品質(zhì)異常的原因通常有:

A. 來料不合格包括上工序、車間的來料不合格

B. 員工操作不規(guī)范,不按作業(yè)指導(dǎo)書進(jìn)行、 新員工未經(jīng)培訓(xùn)或未達(dá)到要求就上崗

C. 工裝夾具定位不準(zhǔn)

D. 設(shè)備故障

E. 由于標(biāo)識(shí)不清造成混料

F. 圖紙、工藝技術(shù)文件錯(cuò)誤。

品質(zhì)異常一般處理流程

1、判斷異常的嚴(yán)重程度(要用數(shù)據(jù)說話)

2、及時(shí)反饋品質(zhì)組長及生產(chǎn)拉長并一起分析異常原因(不良率高時(shí)應(yīng)立即開出停線通知單)

3、查出異常原因后將異常反饋給相關(guān)的部門

(1)來料原因反饋上工序改善

(2)人為操作因素反饋生產(chǎn)部改善

(3)機(jī)器原因反饋設(shè)備部

(4)工藝原因反饋工程部

(5)測(cè)量誤差反饋計(jì)量工程師

(6)原因不明的反饋工程部

4、各相關(guān)部門提出改善措施,IPQC督促執(zhí)行

5、跟蹤其改善效果,改善OK,此異常則結(jié)案,改善沒有效果則繼續(xù)反饋

怎樣做才能盡可能的預(yù)防品質(zhì)異常

SPC

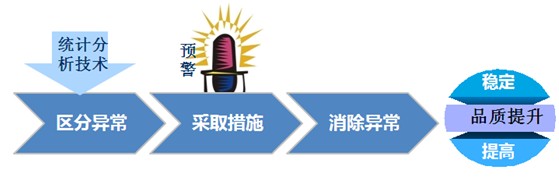

是一款專門分析品質(zhì)異常的工具,它主要是應(yīng)用統(tǒng)計(jì)分析技術(shù)對(duì)項(xiàng)目過程進(jìn)行實(shí)時(shí)監(jiān)控,區(qū)分出過程中的隨機(jī)波動(dòng)與異常波動(dòng),了解每個(gè)工序有可能出現(xiàn)的品質(zhì)異常、了解哪些工位容易出品質(zhì)異常,從而對(duì)過程的異常趨勢(shì)提出預(yù)警,以便及時(shí)采取措施, 消除異常,恢復(fù)穩(wěn)定,從而達(dá)到穩(wěn)定過程,提高和控制質(zhì)量的目的.

附:SPC品質(zhì)異常分析工具:

http://www.maiaaa.com/Download/Try.html

|