OEE(設備綜合效率)的六大損失及其應對措施 |

|

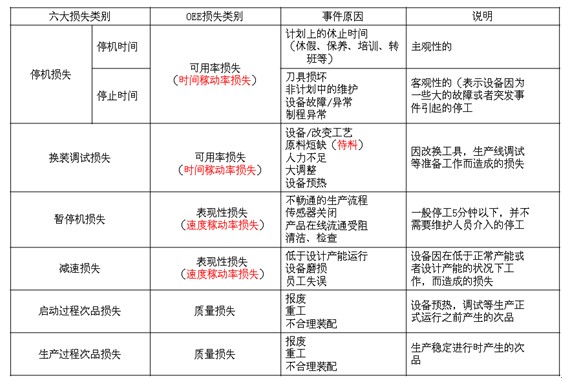

六大損失用來反映設備的主要損失原因,通過統計各種時間浪費來為不斷地消除在OEE管理中存在浪費。

OEE的六大損失

OEE(全局設備效用)是用來識別和消除設備的六大損失。這些損失是影響生產設備停機和效率的主要原因。

1、機器故障

定義:由于機器故障而浪費的時間

應對措施:

•總生產維護

•操作員自己維護

•分析數據記錄和帕累托原因。采用系統化的源問題解決法來確定問題的優先排序

2、換線

定義:未經調整的全速的由最后一件食品轉入第一件新食品的運作,設備全速運轉情況下最后一個良好的舊產品到第一個良好的新產品間的時間。

應對措施:

•運用SMED方法來縮短換線時間*(包括運轉中更換原材料,如用新線)

•通過業績管理來按照標準監控換線時間是否合格

•實施持續改善行動

3、計劃外停工

定義:機器故障停工或換線以外的原因造成的計劃停工所損失的時間(如停工時間少于5分鐘,開工推遲/完工提前)

應對措施:

•班組長應花時間觀察流程,注意并記錄短暫停工時間(“周期練習”)

•理解計劃外停工的主要原因,實施有重點的根源問題解決法

•明確確定工作時間標準

•通過監控來記錄的停工時間,不斷提高數據準確性能

4、速度降低

定義:由于機器運轉速度低于流程設計標準而造成的時間損失

應對措施:

•明確實際設計速度,最大速度,以及造成速度受限的物理原因

•請工程人員進行程序檢查并進行修改

5、損壞

定義:工藝處理流程中,即“線上”即被查出的部件,由手寫廢品記錄登記測量(注:假設每個部件的損壞造成生產該部件全部時間的損失,從而將損壞部件數量轉化為時間損失)

應對措施:

•了解損壞的原因及發生的時間和地點,然后運用根源問題解決辦法來解決

•使用SMED技術來減少甚至消除設置調整的必要,并實現標準化的第一輪通過流程

•如果因為進線部件和原材料的變化而導致損壞,從而需要進行調整來補償就要建立部件質量拒收的限制,并使供應商質量管理也參與到此管理流 程

6、質量缺陷

定義:在線末或生產流程結束后出現的有缺陷部件,由人工記錄拒收情況來測量(注:假設每個部件的損壞造成生產該部件全部時間的損失,從而將損壞部件數量轉化為時間損失;假設返工不在線內進行)

應對措施:

•通過往常和不斷的數據記錄和分析了解工藝流程的變化特征

•運用根源問題解決工具(如5個為什么,問題解決表,魚骨表以及PDCA)

•向造成質量問題的有關人員反饋質量問題

以上是對設備綜合效率OEE的六大損失進行了介紹,另如需了解更多有關OEE管理軟件方法的內容,可直接查看:OEE管理解決方案 |